- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

హైడ్రాలిక్ సిలిండర్ లోపాల కోసం రోగనిర్ధారణ పద్ధతులు ఏమిటి?

2024-09-30

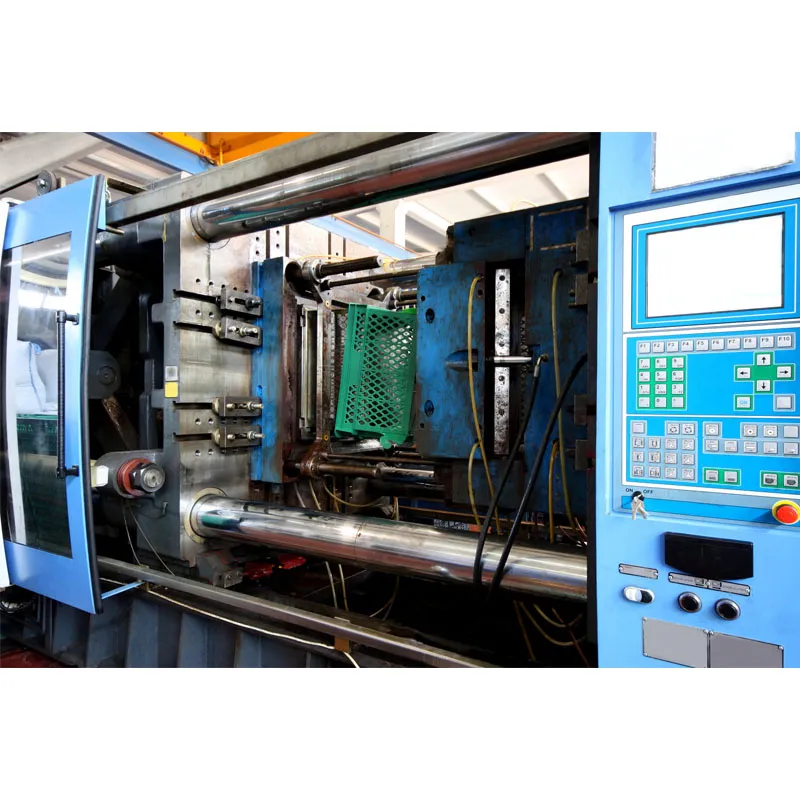

A హైడ్రాలిక్ సిలిండర్హైడ్రాలిక్ శక్తిని యాంత్రిక శక్తిగా మార్చే హైడ్రాలిక్ సిస్టమ్లో ఎగ్జిక్యూటింగ్ ఎలిమెంట్. దీని లోపాలను ప్రాథమికంగా హైడ్రాలిక్ సిలిండర్ తప్పుగా పనిచేయడం, లోడ్ను నెట్టలేకపోవడం మరియు పిస్టన్ స్లిప్ లేదా క్రాల్ చేయడం వంటివి సంగ్రహించవచ్చు. హైడ్రాలిక్ సిలిండర్ వైఫల్యం వలన పరికరాలు షట్డౌన్ యొక్క దృగ్విషయం అసాధారణం కాదు, అందువల్ల, హైడ్రాలిక్ సిలిండర్ల యొక్క తప్పు నిర్ధారణ మరియు నిర్వహణను తీవ్రంగా పరిగణించాలి.

తప్పు నిర్ధారణ మరియు నిర్వహణ

1. చర్య యొక్క పొరపాటు లేదా పనిచేయకపోవడం

ఈ క్రింది విధంగా అనేక కారణాలు మరియు పరిష్కారాలు ఉన్నాయి:

(1) వాల్వ్ కోర్ చిక్కుకుపోయింది లేదా వాల్వ్ రంధ్రం నిరోధించబడింది. ఫ్లో వాల్వ్ లేదా డైరెక్షనల్ వాల్వ్ కోర్ ఇరుక్కుపోయినప్పుడు లేదా వాల్వ్ రంధ్రం నిరోధించబడినప్పుడు, హైడ్రాలిక్ సిలిండర్ తప్పుగా పనిచేయడం లేదా పనిచేయకపోవడం జరుగుతుంది. ఈ సమయంలో, చమురు కాలుష్యం తనిఖీ చేయాలి; ధూళి లేదా గమ్ నిక్షేపాలు వాల్వ్ కోర్లో చిక్కుకున్నాయా లేదా వాల్వ్ రంధ్రం నిరోధించబడిందా అని తనిఖీ చేయండి; వాల్వ్ బాడీ యొక్క దుస్తులు తనిఖీ చేయండి, సిస్టమ్ ఫిల్టర్ను శుభ్రపరచండి మరియు భర్తీ చేయండి, ఆయిల్ ట్యాంక్ను శుభ్రం చేయండి మరియు హైడ్రాలిక్ మాధ్యమాన్ని భర్తీ చేయండి.

(2) పిస్టన్ రాడ్ సిలిండర్ లేదా దిహైడ్రాలిక్ సిలిండర్నిరోధించబడింది. ఈ సమయంలో, మీరు దానిని ఎలా తారుమారు చేసినా, హైడ్రాలిక్ సిలిండర్ చాలా తక్కువగా కదలదు లేదా కదలదు. ఈ సమయంలో, పిస్టన్ మరియు పిస్టన్ రాడ్ సీల్స్ చాలా గట్టిగా ఉన్నాయా, ధూళి మరియు గమ్ నిక్షేపాలు ప్రవేశించాయా, పిస్టన్ రాడ్ మరియు సిలిండర్ యొక్క అక్షం సమలేఖనం చేయబడిందా, హాని కలిగించే భాగాలు మరియు సీల్స్ విఫలమయ్యాయా మరియు లేదో తనిఖీ చేయడం అవసరం. మోయబడిన భారం చాలా ఎక్కువ.

(3) హైడ్రాలిక్ సిస్టమ్ నియంత్రణ ఒత్తిడి చాలా తక్కువగా ఉంది. నియంత్రణ పైప్లైన్లో థ్రోట్లింగ్ నిరోధకత చాలా ఎక్కువగా ఉండవచ్చు, ఫ్లో వాల్వ్ సరిగ్గా సర్దుబాటు చేయబడకపోవచ్చు, నియంత్రణ ఒత్తిడి తగనిది కావచ్చు మరియు పీడన మూలం చెదిరిపోవచ్చు. ఈ సమయంలో, సిస్టమ్ యొక్క పేర్కొన్న విలువకు ఒత్తిడి సర్దుబాటు చేయబడిందని నిర్ధారించడానికి నియంత్రణ ఒత్తిడి మూలాన్ని తనిఖీ చేయాలి.

(4) గాలి హైడ్రాలిక్ వ్యవస్థలోకి ప్రవేశిస్తుంది. ప్రధానంగా సిస్టమ్లో లీక్ల కారణంగా. ఈ సమయంలో, హైడ్రాలిక్ ఆయిల్ ట్యాంక్ యొక్క ద్రవ స్థాయిని తనిఖీ చేయడం అవసరం, హైడ్రాలిక్ పంప్ యొక్క చూషణ వైపు సీల్స్ మరియు పైపు జాయింట్లు, మరియు చూషణ ముతక వడపోత చాలా మురికిగా ఉందా. అలా అయితే, హైడ్రాలిక్ నూనెను తిరిగి నింపాలి, సీల్స్ మరియు పైపు జాయింట్లు చికిత్స చేయాలి మరియు ముతక వడపోత మూలకాన్ని శుభ్రం చేయాలి లేదా భర్తీ చేయాలి.

(5) హైడ్రాలిక్ సిలిండర్ యొక్క ప్రారంభ కదలిక నెమ్మదిగా ఉంటుంది. తక్కువ ఉష్ణోగ్రతల వద్ద, హైడ్రాలిక్ ఆయిల్ అధిక స్నిగ్ధత మరియు పేలవమైన ద్రవత్వాన్ని కలిగి ఉంటుంది, ఫలితంగా హైడ్రాలిక్ సిలిండర్ కదలిక నెమ్మదిగా ఉంటుంది. మెరుగైన స్నిగ్ధత మరియు ఉష్ణోగ్రత పనితీరుతో హైడ్రాలిక్ నూనెను భర్తీ చేయడం మెరుగుదల పద్ధతి. తక్కువ ఉష్ణోగ్రతల వద్ద, స్టార్టప్ సమయంలో చమురు ఉష్ణోగ్రతను వేడి చేయడానికి హీటర్ లేదా యంత్రం కూడా ఉపయోగించవచ్చు. సిస్టమ్ యొక్క సాధారణ ఆపరేటింగ్ ఆయిల్ ఉష్ణోగ్రత సుమారు 40 ℃ వద్ద నిర్వహించబడాలి.

2. ఆపరేషన్ సమయంలో లోడ్ డ్రైవ్ చేయలేరు

ప్రధాన వ్యక్తీకరణలలో సరికాని పిస్టన్ రాడ్ పొజిషనింగ్, తగినంత థ్రస్ట్, తగ్గిన వేగం, అస్థిర ఆపరేషన్ మొదలైనవి ఉన్నాయి. కారణాలు:

(1) అంతర్గత లీకేజీహైడ్రాలిక్ సిలిండర్. హైడ్రాలిక్ సిలిండర్ల అంతర్గత లీకేజీలో హైడ్రాలిక్ సిలిండర్ బాడీ సీల్, పిస్టన్ రాడ్ మరియు సీల్ కవర్ సీల్ మరియు పిస్టన్ సీల్ అధికంగా ధరించడం వల్ల కలిగే లీకేజీ ఉంటుంది.

పిస్టన్ రాడ్ మరియు సీలింగ్ కవర్ సీల్ యొక్క లీకేజీకి కారణం సీల్ యొక్క ముడతలు, స్క్వీజింగ్, చిరిగిపోవడం, ధరించడం, వృద్ధాప్యం, క్షీణత, వైకల్యం మొదలైనవి. ఈ సమయంలో, కొత్త ముద్రను భర్తీ చేయాలి.

పిస్టన్ సీల్స్ యొక్క అధిక దుస్తులు ధరించడానికి ప్రధాన కారణాలు స్పీడ్ కంట్రోల్ వాల్వ్ యొక్క సరికాని సర్దుబాటు, ఫలితంగా అధిక వెన్ను ఒత్తిడి మరియు సీల్స్ లేదా హైడ్రాలిక్ ఆయిల్ కాలుష్యం యొక్క సరికాని సంస్థాపన. రెండవది, అసెంబ్లీ సమయంలో ప్రవేశించే విదేశీ వస్తువులు మరియు సీలింగ్ పదార్థాల పేలవమైన నాణ్యత ఉన్నాయి. పర్యవసానంగా నెమ్మదిగా మరియు శక్తిలేని కదలిక, మరియు తీవ్రమైన సందర్భాల్లో, ఇది పిస్టన్ మరియు సిలిండర్కు కూడా హాని కలిగించవచ్చు, ఫలితంగా "సిలిండర్ను లాగడం" అనే దృగ్విషయం ఏర్పడుతుంది. స్పీడ్ కంట్రోల్ వాల్వ్ను సర్దుబాటు చేయడం మరియు ఇన్స్టాలేషన్ సూచనల ప్రకారం అవసరమైన కార్యకలాపాలు మరియు మెరుగుదలలు చేయడం పరిష్కారం.

(2) హైడ్రాలిక్ సర్క్యూట్ లీకేజీ. కవాటాలు మరియు హైడ్రాలిక్ పైప్లైన్లలో లీక్లతో సహా. హైడ్రాలిక్ కనెక్షన్ పైప్లైన్లో లీక్లను తనిఖీ చేయడానికి మరియు తొలగించడానికి డైరెక్షనల్ వాల్వ్ను ఆపరేట్ చేయడం నిర్వహణ పద్ధతి.

(3) హైడ్రాలిక్ ఆయిల్ ఓవర్ఫ్లో వాల్వ్ ద్వారా తిరిగి ఆయిల్ ట్యాంక్కి బైపాస్ చేయబడుతుంది. మురికి కారణంగా ఓవర్ఫ్లో వాల్వ్ వాల్వ్ కోర్లో కూరుకుపోయి, ఓవర్ఫ్లో వాల్వ్ తెరిచి ఉండేలా చేస్తే, హైడ్రాలిక్ ఆయిల్ ఓవర్ఫ్లో వాల్వ్ను దాటవేసి నేరుగా ఆయిల్ ట్యాంక్కు ప్రవహిస్తుంది, ఫలితంగా హైడ్రాలిక్ సిలిండర్లోకి చమురు ప్రవేశించదు. లోడ్ చాలా పెద్దది అయితే, ఉపశమన వాల్వ్ యొక్క నియంత్రణ పీడనం గరిష్ట రేట్ విలువకు చేరుకున్నప్పటికీ, హైడ్రాలిక్ సిలిండర్ ఇప్పటికీ నిరంతర ఆపరేషన్ కోసం అవసరమైన థ్రస్ట్ను పొందదు మరియు కదలదు. సర్దుబాటు ఒత్తిడి తక్కువగా ఉంటే, తగినంత ఒత్తిడి కారణంగా అవసరమైన వెన్నుపూస శక్తిని చేరుకోదు, ఫలితంగా తగినంత థ్రస్ట్ ఏర్పడుతుంది. ఈ సమయంలో, ఓవర్ఫ్లో వాల్వ్ను తనిఖీ చేసి సర్దుబాటు చేయాలి.

3. పిస్టన్ జారడం లేదా క్రాల్ చేయడం

యొక్క స్లైడింగ్ లేదా క్రాల్హైడ్రాలిక్ సిలిండర్పిస్టన్ హైడ్రాలిక్ సిలిండర్ యొక్క అస్థిర ఆపరేషన్కు కారణమవుతుంది. ప్రధాన కారణాలు క్రింది విధంగా ఉన్నాయి:

(1) హైడ్రాలిక్ సిలిండర్ అంతర్గత స్తబ్దత. హైడ్రాలిక్ సిలిండర్ యొక్క అంతర్గత భాగాల యొక్క సరికాని అసెంబ్లీ, వైకల్యం, ధరించడం లేదా సహనం లేకపోవడం, కదలికకు అధిక నిరోధకతతో పాటు, హైడ్రాలిక్ సిలిండర్ యొక్క పిస్టన్ వేగాన్ని వేర్వేరు స్ట్రోక్ స్థానాలతో మార్చవచ్చు, ఫలితంగా జారడం లేదా క్రాల్ చేయడం జరుగుతుంది. చాలా కారణాల వల్ల భాగాల అసెంబ్లింగ్ నాణ్యత, ఉపరితల గీతలు లేదా సింటరింగ్ ద్వారా ఉత్పన్నమయ్యే ఇనుప ఫైలింగ్లు నిరోధకతను పెంచుతాయి మరియు వేగం తగ్గుతాయి. ఉదాహరణకు, పిస్టన్ మరియు పిస్టన్ రాడ్ కేంద్రీకృతం కావు లేదా పిస్టన్ రాడ్ వంగి ఉంటుంది, హైడ్రాలిక్ సిలిండర్ లేదా పిస్టన్ రాడ్ గైడ్ రైల్ ఇన్స్టాలేషన్ స్థానం నుండి ఆఫ్సెట్ చేయబడింది మరియు సీలింగ్ రింగ్ చాలా గట్టిగా లేదా చాలా వదులుగా వ్యవస్థాపించబడుతుంది. మరమ్మత్తు లేదా మళ్లీ సర్దుబాటు చేయడం, దెబ్బతిన్న భాగాలను భర్తీ చేయడం మరియు ఇనుప ఫైలింగ్లను తీసివేయడం పరిష్కారం.

(2) హైడ్రాలిక్ సిలిండర్ ఎపర్చరు యొక్క పేలవమైన సరళత లేదా అధిక మ్యాచింగ్. పిస్టన్ మరియు సిలిండర్ బారెల్, గైడ్ రైల్ మరియు పిస్టన్ రాడ్ మధ్య సాపేక్ష చలనం కారణంగా, పేలవమైన సరళత లేదా హైడ్రాలిక్ సిలిండర్ బోర్ వ్యాసం విచలనం దుస్తులు మరింత తీవ్రతరం చేస్తుంది మరియు సిలిండర్ బారెల్ సెంటర్లైన్ యొక్క స్ట్రెయిట్నెస్ను తగ్గిస్తుంది. ఈ విధంగా, హైడ్రాలిక్ సిలిండర్ లోపల పిస్టన్ పని చేస్తున్నప్పుడు, ఘర్షణ నిరోధకత మారుతూ ఉంటుంది, ఫలితంగా జారడం లేదా క్రాల్ అవుతుంది. ఎలిమినేషన్ పద్ధతి మొదట రుబ్బుహైడ్రాలిక్ సిలిండర్, అప్పుడు సరిపోలే అవసరాలకు అనుగుణంగా పిస్టన్ను సిద్ధం చేయండి, పిస్టన్ రాడ్ను గ్రైండ్ చేయండి మరియు గైడ్ స్లీవ్ను కాన్ఫిగర్ చేయండి.

(3) హైడ్రాలిక్ పంప్ లేదా సిలిండర్ గాలిలోకి ప్రవేశిస్తుంది. గాలి కుదింపు లేదా విస్తరణ పిస్టన్ జారడం లేదా క్రాల్ చేయడానికి కారణమవుతుంది. హైడ్రాలిక్ పంప్ను తనిఖీ చేయడం, ప్రత్యేకమైన ఎగ్జాస్ట్ పరికరాన్ని సెటప్ చేయడం మరియు ఎగ్జాస్ట్ చేయడానికి పూర్తి స్ట్రోక్ను చాలాసార్లు ముందుకు వెనుకకు త్వరగా ఆపరేట్ చేయడం ఎలిమినేషన్ కొలత.

(4) సీల్స్ నాణ్యత నేరుగా జారడం లేదా క్రాల్ చేయడంతో సంబంధం కలిగి ఉంటుంది. తక్కువ పీడనం కింద ఉపయోగించినప్పుడు, O-రింగ్ సీల్స్ అధిక ఉపరితల పీడనం మరియు డైనమిక్ మరియు స్టాటిక్ ఫ్రిక్షన్ రెసిస్టెన్స్లో ఎక్కువ వ్యత్యాసం కారణంగా U-ఆకారపు సీల్స్తో పోలిస్తే స్లైడింగ్ లేదా క్రాల్ అయ్యే అవకాశం ఎక్కువగా ఉంటుంది; U- ఆకారపు సీలింగ్ రింగ్ యొక్క ఉపరితల ఒత్తిడి ఒత్తిడి పెరుగుదలతో పెరుగుతుంది. సీలింగ్ ప్రభావం కూడా తదనుగుణంగా మెరుగుపడినప్పటికీ, డైనమిక్ మరియు స్టాటిక్ ఘర్షణ నిరోధకతలో వ్యత్యాసం కూడా పెరుగుతుంది మరియు అంతర్గత ఒత్తిడి పెరుగుతుంది, ఇది రబ్బరు యొక్క స్థితిస్థాపకతను ప్రభావితం చేస్తుంది. పెదవి యొక్క పెరిగిన కాంటాక్ట్ రెసిస్టెన్స్ కారణంగా, సీలింగ్ రింగ్ వంగి ఉంటుంది మరియు పెదవి పొడిగించబడుతుంది, ఇది స్లైడింగ్ లేదా క్రాల్ చేయడానికి కూడా అవకాశం ఉంది. టిల్టింగ్ నుండి నిరోధించడానికి, దాని స్థిరత్వాన్ని నిర్వహించడానికి సహాయక రింగ్ను ఉపయోగించవచ్చు.

4. లోపలి రంధ్రం యొక్క ఉపరితలంపై గీతల యొక్క ప్రతికూల పరిణామాలు మరియు వేగవంతమైన మరమ్మత్తు పద్ధతులుహైడ్రాలిక్ సిలిండర్శరీరం

① గీయబడిన గాడి నుండి బయటకు తీయబడిన పదార్థ శిధిలాలు సీల్లో పొందుపరచబడవచ్చు, దీని వలన ఆపరేషన్ సమయంలో సీల్ యొక్క పని భాగానికి నష్టం వాటిల్లుతుంది మరియు కొత్త స్క్రాచ్ ప్రాంతాలను సృష్టించవచ్చు.

② సిలిండర్ లోపలి గోడ యొక్క ఉపరితల కరుకుదనం క్షీణించడం, ఘర్షణను పెంచడం మరియు సులభంగా క్రాల్ చేసే దృగ్విషయాన్ని కలిగిస్తుంది.

③ హైడ్రాలిక్ సిలిండర్ యొక్క అంతర్గత లీకేజీని తీవ్రతరం చేస్తుంది మరియు దాని పని సామర్థ్యాన్ని తగ్గిస్తుంది. సిలిండర్ బోర్ ఉపరితలంపై గీతలు పడటానికి ప్రధాన కారణాలు క్రింది విధంగా ఉన్నాయి:

(1) యొక్క అసెంబ్లీ సమయంలో ఏర్పడిన మచ్చలుహైడ్రాలిక్ సిలిండర్లు

① అసెంబ్లీ సమయంలో కలిపిన విదేశీ వస్తువులు హైడ్రాలిక్ సిలిండర్కు హాని కలిగించవచ్చు. చివరి అసెంబ్లీకి ముందు, అన్ని భాగాలను పూర్తిగా తొలగించి శుభ్రం చేయాలి. బర్ర్స్ లేదా ధూళితో భాగాలను వ్యవస్థాపించేటప్పుడు, "రాపిడి" మరియు భాగాల బరువు కారణంగా విదేశీ వస్తువులు సులభంగా సిలిండర్ గోడ ఉపరితలంలోకి ప్రవేశించవచ్చు, దీని వలన నష్టం జరుగుతుంది.

② హైడ్రాలిక్ సిలిండర్లను ఇన్స్టాల్ చేస్తున్నప్పుడు, పిస్టన్ మరియు సిలిండర్ హెడ్ పెద్ద ద్రవ్యరాశి, పరిమాణం మరియు జడత్వంతో ఉంటాయి. ఇన్స్టాలేషన్ కోసం ట్రైనింగ్ పరికరాల సహాయంతో కూడా, అమర్చడానికి అవసరమైన చిన్న క్లియరెన్స్ కారణంగా, అవి ఏమైనా బలవంతంగా చొప్పించబడతాయి. అందువల్ల, పిస్టన్ చివర లేదా సిలిండర్ హెడ్ బాస్ సిలిండర్ గోడ లోపలి ఉపరితలంతో ఢీకొన్నప్పుడు, గీతలు ఏర్పడటం చాలా సులభం. ఈ సమస్యకు పరిష్కారం పెద్ద పరిమాణాలు మరియు బ్యాచ్ పరిమాణాలతో చిన్న ఉత్పత్తుల కోసం సంస్థాపన సమయంలో ప్రత్యేక అసెంబ్లీ గైడ్ సాధనాన్ని ఉపయోగించడం; భారీ, ముతక మరియు పెద్ద హైడ్రాలిక్ సిలిండర్ల కోసం, సాధ్యమైనంత ఖచ్చితమైన మరియు జాగ్రత్తగా ఆపరేషన్ను మాత్రమే నివారించవచ్చు.

③ పరికర పరిచయాలను కొలవడం వల్ల ఏర్పడే గీతలు సాధారణంగా సిలిండర్ బాడీ లోపలి వ్యాసాన్ని కొలవడానికి లోపల మైక్రోమీటర్ని ఉపయోగించి కొలుస్తారు. రుద్దేటప్పుడు కొలిచే పరిచయాలు సిలిండర్ బాడీ లోపలి గోడలోకి చొప్పించబడతాయి మరియు ఎక్కువగా అధిక కాఠిన్యం దుస్తులు-నిరోధక గట్టి మిశ్రమంతో తయారు చేయబడతాయి. సాధారణంగా చెప్పాలంటే, కొలత సమయంలో సన్నని ఆకారాల వల్ల ఏర్పడే చిన్న లోతుతో గీతలు తక్కువగా ఉంటాయి మరియు కార్యాచరణ ఖచ్చితత్వాన్ని ప్రభావితం చేయవు. అయితే, కొలిచే రాడ్ తల యొక్క పరిమాణం సరిగ్గా సర్దుబాటు చేయబడకపోతే మరియు కొలిచే పరిచయం గట్టిగా పొందుపరచబడి ఉంటే, అది మరింత తీవ్రమైన గీతలు ఏర్పడవచ్చు. ఈ సమస్యకు పరిష్కారం మొదట సర్దుబాటు చేయబడిన కొలిచే తల యొక్క పొడవును కొలవడం. అదనంగా, కొలిచే స్థానం వద్ద మాత్రమే రంధ్రాలతో కాగితపు టేప్ను ఉపయోగించండి మరియు పై ఆకృతిలో గీతలు ఏర్పడకుండా ఉండటానికి, సిలిండర్ గోడ లోపలి ఉపరితలంపై దానిని అంటుకోండి. కొలత ద్వారా ఏర్పడిన చిన్న గీతలు సాధారణంగా పాత ఇసుక అట్ట లేదా గుర్రపు ఎరువు కాగితంతో తుడిచివేయబడతాయి.

(2) ఆపరేషన్ సమయంలో దుస్తులు మరియు కన్నీటి యొక్క చిన్న సంకేతాలు

① పిస్టన్ యొక్క స్లైడింగ్ ఉపరితలంపై మచ్చల బదిలీ. పిస్టన్ యొక్క సంస్థాపనకు ముందు, దాని స్లైడింగ్ ఉపరితలంపై మచ్చలు ఉన్నాయి, అవి చికిత్స చేయబడని మరియు చెక్కుచెదరకుండా వ్యవస్థాపించబడలేదు. ఈ మచ్చలు సిలిండర్ గోడ లోపలి ఉపరితలంపై గీతలు పడతాయి. అందువలన, సంస్థాపనకు ముందు, ఈ మచ్చలు తగినంతగా మరమ్మత్తు చేయబడాలి.

② పిస్టన్ యొక్క స్లయిడింగ్ ఉపరితలంపై అధిక పీడనం వలన సంభవించే సింటరింగ్ దృగ్విషయం పిస్టన్ రాడ్ యొక్క స్వీయ బరువు కారణంగా ఏర్పడిన పిస్టన్ యొక్క టిల్టింగ్ కారణంగా ఏర్పడుతుంది, ఫలితంగా ఘర్షణ దృగ్విషయం లేదా స్లైడింగ్పై ఒత్తిడి పెరగడం పిస్టన్ యొక్క ఉపరితలం పార్శ్వ లోడ్ల వల్ల ఏర్పడుతుంది, ఇది సింటరింగ్కు కారణమవుతుంది. రూపకల్పన చేసేటప్పుడు aహైడ్రాలిక్ సిలిండర్, దాని పని పరిస్థితులను అధ్యయనం చేయడం మరియు పిస్టన్ మరియు లైనర్ యొక్క పొడవు మరియు క్లియరెన్స్ పరిమాణాలకు పూర్తి శ్రద్ద అవసరం.

③ సిలిండర్ బాడీ ఉపరితలంపై గట్టి క్రోమియం పొరను పీల్ చేయడం సాధారణంగా కింది కారణాల వల్ల సంభవిస్తుందని నమ్ముతారు.

a. ఎలెక్ట్రోప్లేటింగ్ పొర యొక్క సంశ్లేషణ పేలవంగా ఉంది. ఎలక్ట్రోప్లేటెడ్ పొరల పేలవమైన సంశ్లేషణకు ప్రధాన కారణం ఎలెక్ట్రోప్లేటింగ్ ముందు భాగాల యొక్క తగినంత డిగ్రేసింగ్ చికిత్స; భాగాల ఉపరితల క్రియాశీలత చికిత్స పూర్తిగా లేదు, మరియు ఆక్సైడ్ ఫిల్మ్ పొర తొలగించబడలేదు.

బి. హార్డ్ పొర దుస్తులు. ఎలెక్ట్రోప్లేటెడ్ హార్డ్ క్రోమియం పొర యొక్క దుస్తులు ఎక్కువగా పిస్టన్ యొక్క ఘర్షణ మరియు ఇనుప పొడి యొక్క గ్రౌండింగ్ ప్రభావం వలన సంభవిస్తాయి. మధ్యలో తేమ ఉన్నప్పుడు, దుస్తులు వేగంగా ఉంటాయి. లోహాల సంపర్క సంభావ్యతలో వ్యత్యాసం వల్ల కలిగే తుప్పు అనేది పిస్టన్ సంపర్కంలోకి వచ్చే భాగాలలో మాత్రమే సంభవిస్తుంది మరియు తుప్పు అనేది ఒక పాయింట్లో జరుగుతుంది. పైన పేర్కొన్న విధంగా, మధ్యలో తేమ ఉనికిని తుప్పు అభివృద్ధిని ప్రోత్సహిస్తుంది. కాస్టింగ్లతో పోలిస్తే, రాగి మిశ్రమాల సంపర్క సంభావ్య వ్యత్యాసం ఎక్కువగా ఉంటుంది, కాబట్టి రాగి మిశ్రమాల తుప్పు పట్టడం మరింత తీవ్రంగా ఉంటుంది.

సి. కాంటాక్ట్ పొటెన్షియల్ తేడా వల్ల తుప్పు. సుదీర్ఘకాలం పనిచేసే హైడ్రాలిక్ సిలిండర్లకు సంపర్క సంభావ్య వ్యత్యాసం వల్ల కలిగే తుప్పు తక్కువగా ఉంటుంది; చాలా కాలం పాటు ఉపయోగించని హైడ్రాలిక్ సిలిండర్ల కోసం, ఇది సాధారణ లోపం.

④ ఆపరేషన్ సమయంలో పిస్టన్ రింగ్ దెబ్బతింటుంది మరియు దాని శకలాలు పిస్టన్ యొక్క స్లైడింగ్ భాగంలో చిక్కుకొని గీతలు ఏర్పడతాయి.

⑤ పిస్టన్ యొక్క స్లయిడింగ్ భాగం యొక్క మెటీరియల్ సింటెర్డ్ మరియు తారాగణం చేయబడుతుంది, ఇది పెద్ద పార్శ్వ లోడ్లకు గురైనప్పుడు సింటరింగ్ దృగ్విషయానికి కారణమవుతుంది. ఈ సందర్భంలో, పిస్టన్ యొక్క స్లైడింగ్ భాగాన్ని రాగి మిశ్రమంతో తయారు చేయాలి లేదా అలాంటి పదార్థాలతో వెల్డింగ్ చేయాలి.

(3) సిలిండర్ బాడీలో విదేశీ వస్తువులు మిళితమై ఉన్నాయి

లో అత్యంత సమస్యాత్మకమైన సమస్యహైడ్రాలిక్ సిలిండర్పనిచేయకపోవడం అనేది సిలిండర్లోకి విదేశీ వస్తువులు ఎప్పుడు ప్రవేశించాయో నిర్ణయించడంలో ఇబ్బంది. విదేశీ వస్తువులు ప్రవేశించిన తర్వాత, పిస్టన్ యొక్క స్లైడింగ్ ఉపరితలం యొక్క వెలుపలి భాగంలో పెదవితో కూడిన సీలింగ్ మూలకం వ్యవస్థాపించబడితే, సీలింగ్ మూలకం యొక్క పెదవి ఆపరేషన్ సమయంలో విదేశీ వస్తువును స్క్రాప్ చేయగలదు, ఇది గీతలు నివారించడానికి ప్రయోజనకరంగా ఉంటుంది. అయితే, O-రింగ్ సీల్స్తో ఉన్న పిస్టన్కు రెండు చివర్లలో స్లైడింగ్ ఉపరితలాలు ఉంటాయి మరియు విదేశీ వస్తువులు ఈ స్లైడింగ్ ఉపరితలాల మధ్య చిక్కుకుపోతాయి, ఇవి సులభంగా మచ్చలను ఏర్పరుస్తాయి.

విదేశీ వస్తువులు సిలిండర్లోకి ప్రవేశించడానికి అనేక మార్గాలు ఉన్నాయి:

① సిలిండర్లోకి ప్రవేశించే విదేశీ వస్తువులు

a. నిల్వ సమయంలో చమురు నౌకాశ్రయాన్ని తెరిచి ఉంచడంలో శ్రద్ధ చూపకపోవడం వల్ల, ఇది నిరంతరం విదేశీ వస్తువులను స్వీకరించడానికి పరిస్థితులను సృష్టిస్తుంది, ఇది ఖచ్చితంగా అనుమతించబడదు. నిల్వ సమయంలో రస్ట్ ప్రూఫ్ ఆయిల్ లేదా వర్కింగ్ ఫ్లూయిడ్ తప్పనిసరిగా ఇంజెక్ట్ చేయాలి మరియు ప్లగ్ చేయాలి.

బి. సిలిండర్ ఇన్స్టాలేషన్ సమయంలో విదేశీ వస్తువులు ప్రవేశిస్తాయి. ఇన్స్టాలేషన్ కార్యకలాపాలు నిర్వహించబడే స్థలం పేలవమైన పరిస్థితులను కలిగి ఉంది మరియు విదేశీ వస్తువులు తెలియకుండానే ప్రవేశించగలవు. అందువల్ల, ఇన్స్టాలేషన్ సైట్ యొక్క పరిసర ప్రాంతాన్ని తప్పనిసరిగా శుభ్రం చేయాలి, ప్రత్యేకించి పార్టులు ఉంచిన ప్రదేశం ఏదైనా మురికిని నివారించడానికి పూర్తిగా శుభ్రం చేయాలి.

సి. భాగాలపై "బర్ర్స్" లేదా తగినంత శుభ్రపరచడం లేదు. సిలిండర్ తలపై ఆయిల్ పోర్ట్ లేదా బఫర్ పరికరంలో డ్రిల్లింగ్ సమయంలో తరచుగా బర్ర్స్ మిగిలి ఉన్నాయి, వీటిని ఇన్స్టాలేషన్కు ముందు ఇసుక వేయడం ద్వారా గమనించాలి మరియు తీసివేయాలి.

② ఆపరేషన్ సమయంలో ఉత్పత్తి చేయబడిన విదేశీ వస్తువులు

a. బఫర్ కాలమ్ ప్లగ్ యొక్క శక్తి కారణంగా ఏర్పడిన ఘర్షణ ఇనుప పొడి లేదా ఇనుప ఫైలింగ్లు. బఫర్ పరికరం యొక్క క్లియరెన్స్ చిన్నగా ఉన్నప్పుడు మరియు పిస్టన్ రాడ్పై పార్శ్వ లోడ్ పెద్దగా ఉన్నప్పుడు, ఇది సింటరింగ్ దృగ్విషయానికి కారణం కావచ్చు. ఈ రాపిడి ఇనుప పౌడర్లు లేదా సింటరింగ్ కారణంగా పడిపోయిన లోహపు శకలాలు సిలిండర్లోనే ఉంటాయి.

బి. సిలిండర్ గోడ లోపలి ఉపరితలంపై మచ్చలు. పిస్టన్ యొక్క స్లైడింగ్ ఉపరితలంపై అధిక పీడనం సింటరింగ్కు కారణమవుతుంది, ఫలితంగా సిలిండర్ బాడీ ఉపరితలం పగుళ్లు ఏర్పడుతుంది. పిండబడిన లోహం పడిపోతుంది మరియు సిలిండర్లోనే ఉండి, గీతలు ఏర్పడతాయి.

③ పైప్లైన్ల ద్వారా విదేశీ వస్తువులు ప్రవేశించే వివిధ పరిస్థితులు ఉన్నాయి.

a. శుభ్రపరిచే సమయంలో శ్రద్ధ చూపడం లేదు. పైప్లైన్ను ఇన్స్టాల్ చేసి, శుభ్రపరిచిన తర్వాత, అది సిలిండర్ బ్లాక్ గుండా వెళ్ళకూడదు. సిలిండర్ బ్లాక్ యొక్క చమురు నౌకాశ్రయం ముందు బైపాస్ పైప్లైన్ తప్పనిసరిగా ఇన్స్టాల్ చేయబడాలి. ఇది చాలా ముఖ్యమైనది. లేకపోతే, పైప్లైన్లోని విదేశీ వస్తువులు సిలిండర్లోకి ప్రవేశిస్తాయి మరియు అవి ప్రవేశించిన తర్వాత, వాటిని తొలగించడం కష్టం మరియు బదులుగా సిలిండర్లోకి రవాణా అవుతుంది. అంతేకాకుండా, శుభ్రపరిచేటప్పుడు, పైప్లైన్ ఇన్స్టాలేషన్ కార్యకలాపాల సమయంలో ప్రవేశించే విదేశీ వస్తువులను తొలగించే పద్ధతిని పరిగణనలోకి తీసుకోవడం అవసరం. అదనంగా, పైప్లోని తుప్పును పూర్తిగా తొలగించడానికి పైప్లైన్ ఇన్స్టాలేషన్కు ముందు యాసిడ్ వాషింగ్ మరియు ఇతర విధానాలను నిర్వహించాలి.

బి. పైప్ ప్రాసెసింగ్ సమయంలో ఏర్పడిన చిప్స్. పైపు పొడవుకు కత్తిరించిన తర్వాత, రెండు చివర్లలో డీబరింగ్ ఆపరేషన్ సమయంలో అవశేషాలు ఉండకూడదు. అంతేకాకుండా, వెల్డింగ్ పైప్లైన్ కార్యకలాపాలు నిర్వహించబడే సైట్కు సమీపంలో ఉక్కు గొట్టాలను ఉంచడం వలన వెల్డింగ్ సమయంలో విదేశీ వస్తువులు కలపడానికి కారణం. వెల్డింగ్ ఆపరేషన్ సైట్కు సమీపంలో ఉంచిన పైప్స్ తప్పనిసరిగా వాటి ఓపెనింగ్లను సీలు చేయాలి. పైప్ ఫిట్టింగ్ మెటీరియల్స్ పూర్తిగా దుమ్ము రహిత వర్క్బెంచ్లో సిద్ధంగా ఉండాలని కూడా గమనించాలి.

సి. సీలింగ్ టేప్ సిలిండర్లోకి ప్రవేశిస్తుంది. సాధారణ సీలింగ్ పదార్థంగా, పాలిటెట్రాఫ్లోరోఎథిలిన్ ప్లాస్టిక్ సీలింగ్ టేప్ తరచుగా సంస్థాపన మరియు తనిఖీలో ఉపయోగించబడుతుంది. లీనియర్ మరియు స్ట్రిప్-ఆకారపు సీలింగ్ పదార్థాల వైండింగ్ పద్ధతి సరిగ్గా లేకుంటే, సీలింగ్ టేప్ కత్తిరించబడుతుంది మరియు సిలిండర్లోకి ప్రవేశిస్తుంది. స్ట్రిప్ ఆకారాన్ని కలిగి ఉన్న సీలింగ్ మూలకం స్లైడింగ్ భాగం యొక్క వైండింగ్పై ఎటువంటి ప్రభావం చూపదు, అయితే ఇది సిలిండర్ యొక్క వన్-వే వాల్వ్ తప్పుగా పనిచేయడానికి కారణం కావచ్చు లేదా బఫర్ రెగ్యులేటింగ్ వాల్వ్ పూర్తిగా సర్దుబాటు చేయబడదు; సర్క్యూట్ కోసం, ఇది రివర్సింగ్ వాల్వ్, ఓవర్ఫ్లో వాల్వ్ మరియు ఒత్తిడిని తగ్గించే వాల్వ్ యొక్క పనిచేయకపోవటానికి కారణం కావచ్చు.

సాంప్రదాయ మరమ్మతు పద్ధతి మరమ్మత్తు కోసం దెబ్బతిన్న భాగాలను విడదీయడం మరియు అవుట్సోర్స్ చేయడం లేదా బ్రష్ లేపనం లేదా మొత్తం ఉపరితల స్క్రాపింగ్ చేయడం. కోసం మరమ్మత్తు చక్రంహైడ్రాలిక్ సిలిండర్శరీర గీతలు పొడవుగా ఉంటాయి మరియు మరమ్మత్తు ఖర్చు ఎక్కువగా ఉంటుంది.

మరమ్మత్తు ప్రక్రియ:

1. స్క్రాచ్ అయిన ప్రాంతాన్ని ఆక్సిజన్ ఎసిటిలీన్ మంటతో కాల్చండి (ఉష్ణోగ్రతను నియంత్రించండి మరియు ఉపరితల ఎనియలింగ్ను నివారించండి), మరియు చుట్టూ ఎటువంటి స్పార్క్లు కనిపించని వరకు సంవత్సరాల తరబడి లోహ ఉపరితలం గుండా కారుతున్న నూనెను తొలగించండి.

2. గీయబడిన ప్రాంతాన్ని ఉపరితలంపై ట్రీట్ చేయడానికి యాంగిల్ గ్రైండర్ని ఉపయోగించండి, కనీసం 1 మిల్లీమీటర్ లోతు వరకు పాలిష్ చేయండి మరియు గైడ్ రైలు వెంట పొడవైన కమ్మీలను సృష్టించండి, ప్రాధాన్యంగా డొవెటైల్ గ్రూవ్లను ఉపయోగించండి. ఒత్తిడి పరిస్థితిని మార్చడానికి స్క్రాచ్ యొక్క రెండు చివర్లలో లోతైన రంధ్రాలు వేయండి.

3. అసిటోన్ లేదా అన్హైడ్రస్ ఇథనాల్లో ముంచిన డీగ్రేస్డ్ కాటన్తో ఉపరితలాన్ని శుభ్రం చేయండి.

4. గీయబడిన ఉపరితలంపై మెటల్ మరమ్మత్తు పదార్థాలను వర్తించండి; మెటీరియల్ మరియు మెటల్ ఉపరితలం మధ్య ఉత్తమ సంశ్లేషణను నిర్ధారించడానికి మొదటి పొర సన్నగా, సమానంగా మరియు పూర్తిగా గీయబడిన ఉపరితలాన్ని కప్పి ఉంచాలి. అప్పుడు, మొత్తం మరమ్మత్తు ప్రాంతానికి పదార్థాన్ని వర్తింపజేయండి మరియు గైడ్ రైలు ఉపరితలం కంటే కొంచెం ఎక్కువగా, పదార్థం నిండి మరియు అవసరమైన మందాన్ని చేరుకోవడానికి పదేపదే నొక్కండి.

5. పదార్థం 24 ℃ వద్ద దాని అన్ని లక్షణాలను పూర్తిగా సాధించడానికి 24 గంటలు పడుతుంది. సమయాన్ని ఆదా చేయడానికి, టంగ్స్టన్ హాలోజన్ దీపం ఉపయోగించి ఉష్ణోగ్రతను పెంచవచ్చు. ఉష్ణోగ్రతలో ప్రతి 11 ℃ పెరుగుదలకు, క్యూరింగ్ సమయం సగానికి తగ్గుతుంది. సరైన క్యూరింగ్ ఉష్ణోగ్రత 70 ℃.

6. మెటీరియల్ ఘనీభవించిన తర్వాత, గైడ్ రైలు ఉపరితలంపై ఉన్న పదార్థాన్ని మరమ్మత్తు చేయడానికి మరియు సమం చేయడానికి చక్కటి గ్రౌండింగ్ రాయి లేదా స్క్రాపర్ను ఉపయోగించండి మరియు నిర్మాణం పూర్తవుతుంది.