- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

హైడ్రాలిక్ సోలేనోయిడ్ కవాటాల సంస్థాపనా లక్షణాలు

2025-06-11

పరిచయం

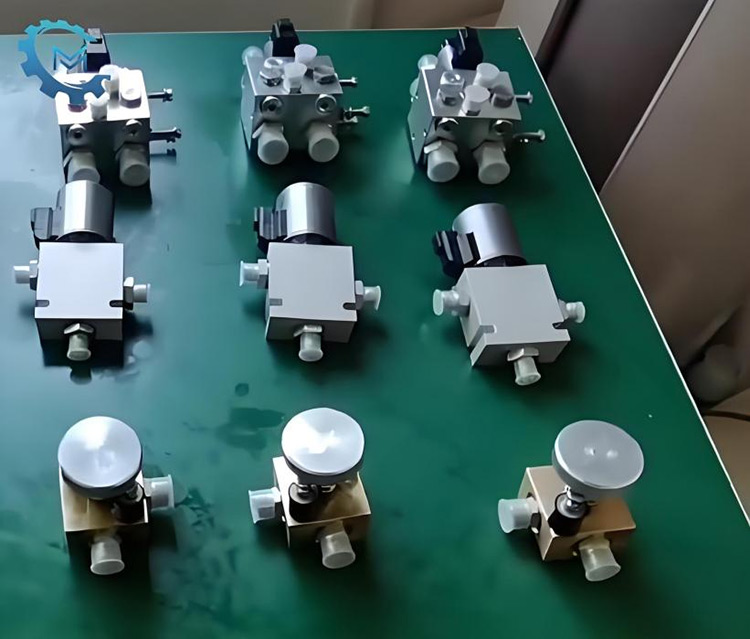

లో ఒక అనివార్యమైన కీ భాగంహైడ్రాలిక్ వ్యవస్థ, యొక్క సంస్థాపనా నాణ్యతహైడ్రాలిక్ సోలేనోయిడ్ వాల్వ్మొత్తం వ్యవస్థ యొక్క స్థిరమైన ఆపరేషన్ మరియు పనితీరుకు నేరుగా సంబంధం కలిగి ఉంటుంది. చాలా సంవత్సరాల ఉత్పత్తి తయారీ మరియు సేవా అనుభవంతో, మేము హైడ్రాలిక్ సోలేనోయిడ్ కవాటాల యొక్క సంస్థాపనా స్పెసిఫికేషన్లను జాగ్రత్తగా క్రమబద్ధీకరించాము.

1. సంస్థాపనకు ముందు తయారీ

శుభ్రపరిచే తనిఖీ: వాల్వ్ బాడీ లోపల కాస్టింగ్ ఇసుక, ఇనుప దాఖలు మరియు ఇతర మలినాలు లేవని నిర్ధారించుకోండి. అవసరమైతే, దానిని కిరోసిన్ లేదా స్పెషల్ క్లీనింగ్ ఏజెంట్తో ఫ్లష్ చేయండి. సంస్థాపన తర్వాత చమురు లీకేజీని నివారించడానికి సీలింగ్ రింగ్ చెక్కుచెదరకుండా ఉందో లేదో తనిఖీ చేయండి.

ఆయిల్ సర్క్యూట్ క్లీనింగ్: సంస్థాపనకు ముందు, చమురు కాలుష్యం వాల్వ్ యొక్క అవసరాలను తీర్చగలదని నిర్ధారించడానికి హైడ్రాలిక్ సిస్టమ్ పైప్లైన్ను pick రగాయ మరియు ఫ్లష్ చేయండి.

2.ఇన్స్టాలేషన్ స్థానం మరియు దిశ

సరైన దిశ: రివర్స్ ఇన్స్టాలేషన్ను నివారించడానికి సోలేనోయిడ్ వాల్వ్లోని బాణం గుర్తు చమురు ప్రవాహ దిశకు అనుగుణంగా ఉండాలి. రెండు-స్థానం కవాటాలు సాధారణంగా మోనోస్టేబుల్ మరియు బిస్టేబుల్ స్థితులను కలిగి ఉంటాయి మరియు వాల్వ్ కోర్ యొక్క ప్రారంభ స్థానం సిస్టమ్ అవసరాలకు సరిపోతుందని నిర్ధారించడం అవసరం.

సంస్థాపనా భంగిమ: సాధారణంగా, సోలేనోయిడ్ కవాటాలను ఏకపక్షంగా వ్యవస్థాపించవచ్చు, కాని గురుత్వాకర్షణ లేదా కాయిల్లోకి ప్రవేశించే నీరు కారణంగా వాల్వ్ కోర్ ఇరుక్కుపోకుండా ఉండటానికి సోలేనోయిడ్ కాయిల్ భూమికి లంబంగా ఉండాలి. వాల్వ్పై పైప్లైన్ వైబ్రేషన్ యొక్క ప్రభావాన్ని తగ్గించడానికి పెద్ద సోలేనోయిడ్ కవాటాలను బ్రాకెట్లతో పరిష్కరించాలి.

3. కనెక్షన్ మరియు ఫిక్సేషన్

పైప్లైన్ కనెక్షన్: చమురు లీకేజీని నివారించడానికి పైప్ కనెక్షన్ థ్రెడ్ సీలింగ్ (ముడి టేప్ను చుట్టడం లేదా సీలెంట్ను వర్తింపజేయడం వంటివి) నిర్ధారించాలి; ప్లేట్ కనెక్షన్ దిగువ ప్లేట్ యొక్క ఫ్లాట్నెస్ను నిర్ధారించడానికి మరియు బోల్ట్లను సమానంగా బిగించాలి. వైబ్రేషన్ ట్రాన్స్మిషన్ తగ్గించడానికి అధిక-పీడన పైప్లైన్ల కోసం మెటల్ గొట్టాలు లేదా బెలోలను ఉపయోగించమని సిఫార్సు చేయబడింది.

ఎలక్ట్రికల్ కనెక్షన్: వదులుగా మరియు పేలవమైన పరిచయాన్ని నివారించడానికి వైరింగ్ దృ be ంగా ఉండాలి; ధరించడం లేదా చమురు కోతను నివారించడానికి వైర్లను రక్షిత గొట్టాల ద్వారా ఉంచాలి. DC సోలేనోయిడ్ కవాటాల యొక్క సానుకూల మరియు ప్రతికూల స్తంభాలపై శ్రద్ధ వహించండి మరియు రివర్స్ కనెక్షన్ కాయిల్ కాలిపోవడానికి కారణం కావచ్చు.

4. డీబగ్గింగ్ మరియు ట్రయల్ ఆపరేషన్

మాన్యువల్ పరీక్ష: మొదట శక్తినివ్వవద్దు, సోలేనోయిడ్ వాల్వ్ను మాన్యువల్గా ఆపరేట్ చేయండి మరియు వాల్వ్ కోర్ సజావుగా కదులుతుందో లేదో తనిఖీ చేయండి, ఏదైనా జామింగ్ లేదా అసాధారణ శబ్దం ఉందా అని.

పవర్-ఆన్ టెస్ట్: మొదటి పవర్-ఆన్ ముందు, విద్యుత్ సరఫరా వోల్టేజ్ కాయిల్ను కాల్చకుండా ఉండటానికి సోలేనోయిడ్ వాల్వ్ యొక్క రేట్ వోల్టేజ్కు అనుగుణంగా ఉందని నిర్ధారించండి. వాల్వ్ కోర్ రివర్సింగ్కు సున్నితంగా ఉందో లేదో గమనించండి, సిస్టమ్ పీడనం మరియు ప్రవాహం సాధారణమైనదా, మరియు చమురు లీకేజ్ లేదా అసాధారణ తాపన ఏదైనా ఉందా అని గమనించండి.

ప్రెజర్ షాక్ కంట్రోల్: అధిక-పీడన వ్యవస్థల కోసం, రివర్సింగ్ సమయంలో పీడన షాక్ను మందగించడానికి సోలేనోయిడ్ వాల్వ్ ముందు డంపర్ లేదా థొరెటల్ వాల్వ్ను వ్యవస్థాపించాలని సిఫార్సు చేయబడింది.

5. నిర్వహణ మరియు జాగ్రత్తలు

రెగ్యులర్ తనిఖీ: చమురు లీకేజ్, వదులుగా లేదా కాయిల్ వేడెక్కడం (ఉష్ణోగ్రత ≤ 70 ℃) ఉందా అని ప్రతి వారం సోలేనోయిడ్ వాల్వ్ యొక్క రూపాన్ని తనిఖీ చేయండి. ప్రతి త్రైమాసికంలో చమురు కాలుష్యాన్ని తనిఖీ చేయండి మరియు వడపోత మూలకాన్ని సకాలంలో భర్తీ చేయండి.

ట్రబుల్షూటింగ్: వాల్వ్ కోర్ కదలకపోతే, కాయిల్ కాలిపోతుంది, విద్యుత్ సరఫరా తప్పుగా ఉంటుంది లేదా వాల్వ్ కోర్ ఇరుక్కుపోయి ఉండవచ్చు మరియు ప్రతి ఒక్కటి తనిఖీ చేయాలి. లీకేజ్ తీవ్రంగా ఉంటే, సీలింగ్ రింగ్ వృద్ధాప్యం లేదా వాల్వ్ బాడీ ధరిస్తారు, మరియు భాగాలను మార్చాలి.

ముగింపు

మేము ప్రొఫెషనల్ తయారీదారుహైడ్రాలిక్ సోలేనోయిడ్ కవాటాలుమరియు మీకు అధిక-నాణ్యత ఉత్పత్తులు మరియు వృత్తిపరమైన సాంకేతిక మద్దతును అందిస్తుంది. మీరు పై సంస్థాపనా స్పెసిఫికేషన్లను అనుసరిస్తున్నంత కాలం, మీహైడ్రాలిక్ సోలేనోయిడ్ వాల్వ్స్థిరంగా మరియు సమర్ధవంతంగా పనిచేయగలదు. సంస్థాపనా ప్రక్రియలో, మీరు ఏవైనా సమస్యలను ఎదుర్కొంటే, దయచేసి మమ్మల్ని సంప్రదించడానికి సంకోచించకండి మరియు మా సాంకేతిక బృందం మీకు హృదయపూర్వకంగా ఉపయోగపడుతుంది.